讓砂管堵、切面糙拖慢工!水刀切割 5 分鐘排查技巧請收好

發布日期:2025-10-16 18:16:36 瀏覽人數:已有0 瀏覽

水刀切割加工憑借 “無熱變形、精度高、材料適配廣” 的優勢,成為金屬、石材、復合材料加工的核心工藝,但實際操作中,“砂管堵塞”“切割面粗糙” 仍是困擾操作人員的高頻問題。砂管堵塞會直接導致停工(單次處理耗時常超 30 分鐘),切割面粗糙則需額外打磨(增加 20% 以上加工成本),二者均會影響生產效率與產品質量。本文針對這兩大問題,拆解 “5 分鐘排查法”,從 “問題定位 - 原因分析 - 解決方案” 三個環節,提供可即時落地的排查與處理技巧,幫助操作人員快速恢復正常加工。

一、砂管堵塞:3 步排查,5 分鐘快速疏通

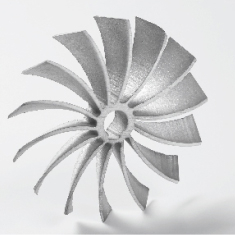

砂管是水刀切割的核心部件(直徑多為 0.8-1.5mm),堵塞多因 “砂料異常 - 管路不暢 - 壓力失衡” 導致,需按 “先斷源、再排查、后疏通” 的邏輯快速處理:

1:緊急停機斷源,避免堵塞加劇(1 分鐘)

發現砂管堵塞(表現為 “出砂量驟減 / 無出砂”“切割聲音異常尖銳”“壓力表讀數驟升 10-20MPa”),需立即按下急停按鈕,關閉高壓水泵與砂閥,避免高壓水流持續沖擊堵塞處,導致砂管內壁磨損或爆裂。某石材加工廠曾因堵塞后未及時停機,持續高壓沖擊導致砂管破裂,更換成本增加 300 元,停工時間延長 1 小時。

關鍵動作:停機后記錄當前加工參數(壓力、砂量、切割速度),便于后續排查堵塞誘因;同時觀察砂管出口是否有殘留砂料溢出,初步判斷堵塞位置(出口附近堵塞會有少量砂料堆積,中部堵塞則無明顯殘留)。

2:分場景排查堵塞原因(3 分鐘)

堵塞原因集中在 “砂料 - 砂閥 - 砂管” 三個環節,可按以下順序快速排查:

查砂料:是否含雜質、濕度超標

打開砂罐進料口,取少量砂料(石榴石砂為主)觀察:若砂料中混有石子、結塊(濕度>5% 會結塊),會直接堵塞砂管;若砂料顆粒不均勻(如細砂占比超 30%),也易在砂管內形成堆積。某五金廠曾因采購了劣質砂料(含大量粉塵與石子),導致單日砂管堵塞 3 次,后續更換高純度石榴石砂(含雜率<1%)后,堵塞率下降 90%。

查砂閥:是否卡滯、開度不足

關閉砂罐閥門,拆卸砂閥與砂管連接的接頭,觀察砂閥閥芯是否有砂料卡滯(常見于砂閥長期未清理,殘留砂料結塊);同時手動調節砂閥開度(正常加工開度為 50%-70%),若開度旋鈕卡頓,需用壓縮空氣(0.5MPa)吹掃閥體內腔,清除殘留砂料。

查砂管:是否磨損、入口有異物

拆卸砂管(注意戴防護手套,避免管口劃傷),用手電筒照射砂管內壁:若入口處有金屬碎屑、砂料結塊(多因前次切割厚金屬時,飛濺的碎屑進入砂管),或內壁出現明顯劃痕(磨損導致內徑不規則,易堆積砂料),需針對性處理。

第三步:針對性疏通,恢復加工(1 分鐘)

根據排查結果選擇疏通方式,避免盲目操作損傷砂管:

砂料雜質 / 結塊導致的堵塞:用直徑 0.5-0.8mm 的通針(專用水刀疏通針),從砂管出口緩慢插入(插入深度≤砂管長度的 1/2),輕輕旋轉后拔出,帶出堵塞的雜質;再用壓縮空氣(0.3MPa)從砂管入口反向吹掃,清除殘留細砂。

砂閥卡滯導致的堵塞:清理砂閥后,先手動開啟砂閥,觀察出砂是否順暢,再連接砂管,開啟低壓(100-150MPa)測試出砂量,確認無堵塞后再恢復正常高壓(380-420MPa)。

砂管磨損 / 異物導致的堵塞:若砂管內壁磨損嚴重(內徑偏差超 0.2mm),需直接更換新砂管(建議選擇碳化硼材質,耐磨性是普通陶瓷的 3 倍);若僅入口有異物,用通針清理后,需在砂管入口加裝濾網(80 目,定期更換),避免后續異物進入。

二、切割面粗糙:3 維度排查,5 分鐘優化精度

切割面粗糙(表現為 “表面有明顯條紋 / 鋸齒狀”“邊緣崩邊”“垂直度偏差超 0.1mm”),多因 “參數不匹配 - 設備狀態異常 - 材料固定問題” 導致,需從 “參數 - 設備 - 材料” 三個維度快速排查:

第1維度:查切割參數,是否匹配材料特性(2 分鐘)

不同材料需適配不同的 “壓力 - 砂量 - 速度” 參數,參數不匹配是切割面粗糙的主因,可按以下標準快速核對:

金屬材料(如 10mm 不銹鋼):標準參數為 “壓力 380-420MPa,砂量 2.5-3kg/h,速度 80-100mm/min”,若速度過快(如超 120mm/min),會導致砂料切割不充分,表面出現條紋;若砂量不足(如<2kg/h),則易出現鋸齒狀表面。某機械配件廠切割不銹鋼時,因速度從 100mm/min 調至 150mm/min,導致切割面粗糙度從 Ra3.2μm 升至 Ra12.5μm,后期回調速度后恢復正常。

脆性材料(如 20mm 巖板):需 “低壓慢速度”(壓力 300-350MPa,速度 50-70mm/min,砂量 3-3.5kg/h),若壓力過高(超 380MPa),易導致邊緣崩邊;若砂量過大(超 4kg/h),則會造成表面過度沖刷,出現凹陷條紋。

排查動作:調取設備操作記錄,對比當前參數與標準參數的差異,調整 “速度”(易影響表面粗糙度),每次調整幅度≤20mm/min,測試切割后觀察表面效果。

第2維度:查設備狀態,是否存在精度偏差(2 分鐘)

設備部件磨損或偏移會直接影響切割精度,需快速檢查以下關鍵部位:

砂管垂直度:用直角尺貼緊砂管外壁,觀察與工作臺面的垂直度偏差,若偏差超 0.5°,需松開砂管固定夾,調整至垂直后重新緊固(建議每周校準 1 次,避免長期加工導致固定夾松動)。某石材加工廠因砂管垂直度偏差 1°,切割巖板時出現邊緣崩邊,調整后崩邊率從 15% 降至 2%。

高壓噴嘴磨損:拆卸高壓噴嘴(位于砂管入口前端),觀察噴嘴孔徑是否擴大(標準孔徑 0.3-0.5mm,磨損后超 0.6mm 需更換),若噴嘴磨損,會導致高壓水流分散,切割力不均,表面出現條紋。

工作臺平整度:用水平儀檢查工作臺面,若平整度偏差超 0.1mm/m,需調整工作臺支撐腳,確保臺面水平(工作臺不水平會導致材料傾斜,切割面垂直度偏差)。

第三維度:查材料固定,是否存在移位或振動(1 分鐘)

材料固定不牢(如未夾緊、支撐點不足),切割時會出現輕微移位或振動,導致切割面粗糙:

金屬板材:檢查真空吸盤是否漏氣(若吸盤吸力不足,可更換密封膠條),或夾具是否夾緊(夾具間距建議≤500mm,避免板材中部懸空)。

石材 / 巖板:需在材料下方鋪墊橡膠墊(厚度 5-10mm),避免切割時振動傳導,同時用壓條從四周壓緊,防止材料移位。某裝飾公司切割巖板時,因未鋪墊橡膠墊,導致切割過程中材料振動,表面出現明顯條紋,添加橡膠墊后問題解決。

三、預防優先:2 個習慣減少問題反復

每日開機前檢查:30 秒規避風險

開機前需快速檢查 “砂料濕度(用手捏砂料,松開后不結塊為宜)”“砂管與噴嘴連接是否牢固”“壓力表是否歸零”,發現異常及時處理,避免加工中出現問題。

定期維護部件:延長壽命降故障

每周清理砂閥與砂罐(清除殘留砂料),每月更換砂管(即使未堵塞,長期使用也會磨損影響精度),每季度校準工作臺平整度與砂管垂直度,可使砂管堵塞率下降 60%,切割面粗糙度穩定在 Ra3.2μm 以內。

水刀切割的問題排查核心是 “快速定位、準確處理”,砂管堵塞與切割面粗糙雖常見,但通過 5 分鐘排查法,多數情況可即時解決。對操作人員而言,掌握這套方法不僅能減少停工損失、降低加工成本,更能提升設備利用率,保障產品質量穩定,為生產效率提供可靠支撐。